裝配平臺關鍵技術的研究

鑄鐵裝配平臺作為制造業中的重要基礎設備,其關鍵技術的研究對于提升生產效率和產品質量具有至關重要的意義。本文將詳細探討鑄鐵裝配平臺在材料選擇、鑄造工藝、精度控制、通用性與靈活、安全性與環保性等方面的關鍵技術,以期為相關領域的從業者提供有價值的參考。

一、材料選擇與處理

鑄鐵裝配平臺的材料選擇直接決定了其承重能力、穩定性和使用壽命。鑄鐵因其良好的鑄造性能和機械性能,成為制造裝配平臺的材料。在選擇鑄鐵材料時,需關注其成分、結構和性能,確保材料質量可靠。具體來說,應選用耐磨性、耐腐蝕性好的鑄鐵材料,如HT250等,以滿足復雜工作環境下的使用需求。

此外,對鑄鐵材料的處理也是提高其性能的關鍵。熱處理是其中的重要環節,通過合理的熱處理工藝,如退火、正火、淬火和回火等,可以顯著提升鑄鐵材料的力學性能和穩定性。同時,機加工也是必要的處理手段,通過高精度的機床加工,可以確保鑄鐵裝配平臺的工作面平整度和精度,滿足高精度裝配的需求。

二、鑄造工藝

鑄造工藝是保障鑄鐵裝配平臺質量的關鍵。在鑄造過程中,需嚴格控制溫度、壓力和速度等參數,確保鑄件內部的組織致密、無氣孔和夾渣等問題。具體來說,應采用先進的鑄造技術,如冷硬呋喃樹脂砂造型、制芯等,以提高鑄件的尺寸精度和表面質量。

澆注系統的設計也至關重要,合理的澆注系統能夠確保鐵液平穩有序地充滿型腔,有利于排氣、排渣,減少鑄造。對于大型鑄件,還需考慮其散熱條件,采用合理的保溫和措施,避免鑄件因熱應力而產生變形或裂紋。

在鑄造后的清理和打磨工作中,應去除鑄件表面的氧化物和毛刺,提高平臺的光潔度和精度。此外,還需對鑄件進行磁粉探傷等檢測,以確保其內部質量無問題。

三、精度控制

鑄鐵裝配平臺的精度直接影響工件加工的準確性和生產效率。因此,在加工和裝配過程中,需嚴格控制各部件的尺寸、位置和角度,確保各部件之間的配合緊密、準確。采用高精度的機床和先進的測量、檢測設備是實現這一目標的關鍵。

具體來說,應在加工過程中采用數控銑床、磨床等高精度機床,對工作面進行加工。同時,利用三坐標測量機等先進檢測設備,對裝配平臺進行實時監測和調整,確保其精度滿足設計要求。

四、通用性與靈活

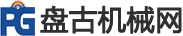

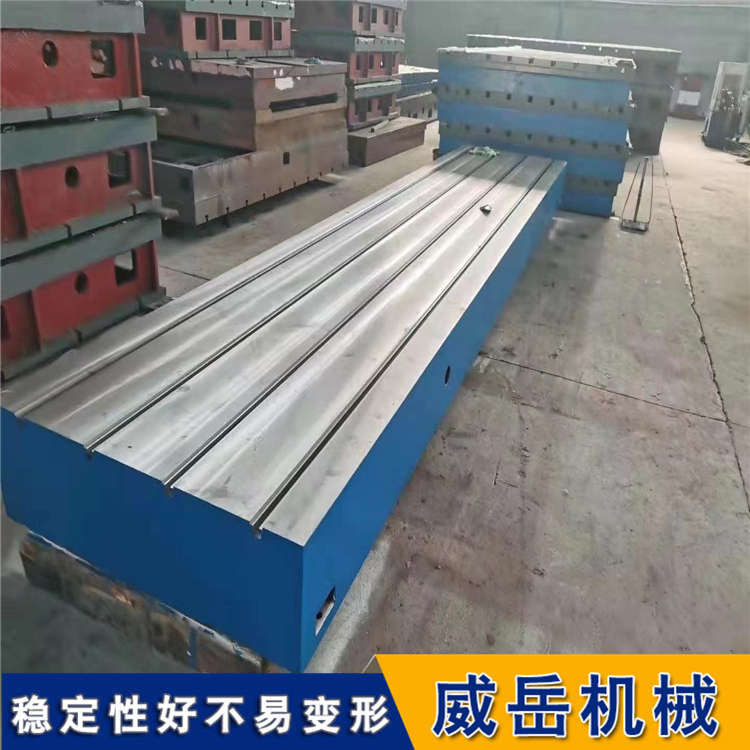

由于裝配過程中可能涉及多種不同類型的零部件和組件,鑄鐵裝配平臺需要具備較高的通用性和靈活。這可以通過設計可調整的工作面、增加輔助夾具和工具等方式實現。例如,在工作面上加工T型槽、U型槽或打孔等,以便于安裝各種夾具和工具。

此外,平臺的設計還應考慮未來的升級和改造需求,預留足夠的接口和空間,以便于后續的技術升級和功能拓展。

五、安全性與環保性

在鑄鐵裝配平臺的設計和使用過程中,安全性和環保性也是不可忽視的重要因素。平臺應設置必要的安全防護裝置和警示標識,以降低操作過程中的安全風險。例如,在邊緣設置防護欄、在危險區域設置警示燈等。

同時,在鑄造和加工過程中應盡量減少對環境的影響。例如,采用低污染、低能耗的鑄造工藝和設備;減少廢氣和廢水的排放;降低噪音污染等。此外,還應對廢舊鑄件進行合理回收和處理,實現資源的循環利用。

六、總結與展望

綜上所述,鑄鐵裝配平臺的關鍵技術研究涉及材料選擇、鑄造工藝、精度控制、通用性與靈活以及安全性與環保性等多個方面。隨著制造業的不斷發展和技術進步,對鑄鐵裝配平臺的要求也將不斷提高。未來,我們可以期待更加先進、環保的鑄鐵裝配平臺在制造業中發揮更大的作用。

為了進一步提升鑄鐵裝配平臺的性能和質量,我們需要不斷引進新技術、新工藝和新材料。同時,加強與相關領域的合作與交流,共同推動鑄鐵裝配平臺技術的創新與發展。只有這樣,我們才能為制造業的發展提供有力支撐,推動整個行業的進步與發展。

威岳機械謝女士15350773479